Soldeermasker is een dunne polymeer lak dat tijdens het productieproces aangebracht wordt. Het vormt een beschermende laag tegen oxidatie, soldeerfouten en invloeden van buitenaf. Soldeermasker lijkt simpel, maar er zijn een aantal punten om rekening mee te houden.

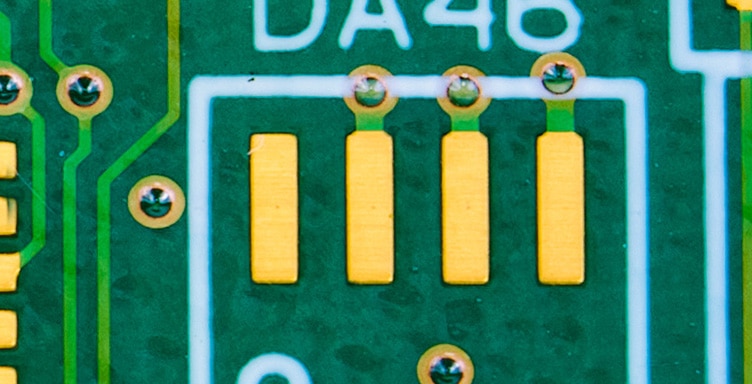

Ruimtes in het soldeermasker

Het is belangrijk om voldoende ruimte tussen openingen in het soldeermasker aan te houden. Wanneer er onvoldoende ruimte is, kunnen kopervlakken onbedoeld verbonden worden, met sluiting tot gevolg.

De standaard minimum ruimte tussen twee openingen in het soldeermasker is 0.20mm, bij een koperdikte van 35mu. Maar soms is er een reden om hiervan af te wijken, en is een kleinere ruimte noodzakelijk. Afhankelijk van het ontwerp en tegen meerprijs is een minimum ruimte van 0.127mm mogelijk. Onze engineers kunnen hierbij adviseren.

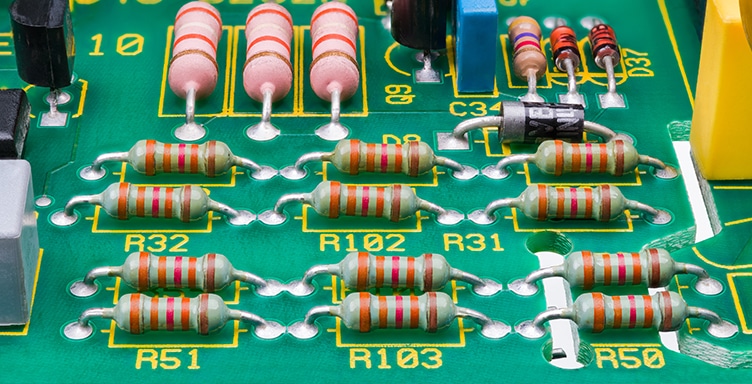

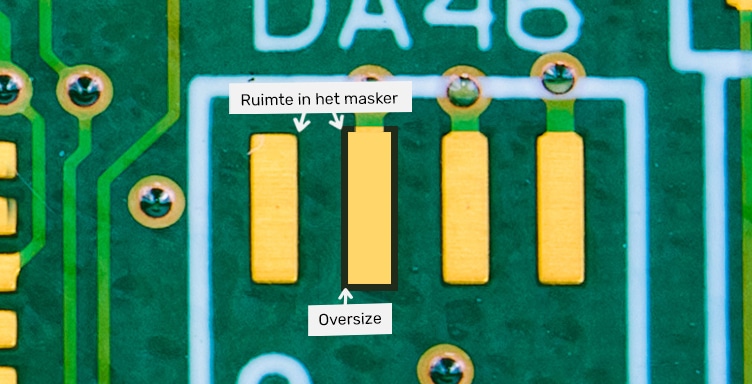

Oversize

Wanneer een opening groter is dan de onderliggende pads spreken we van oversize. Dit is vaak een ontwerp-aanpassing om te compenseren voor eventuele toleranties in het soldeermasker.

Ook in het productieproces wordt rekening gehouden met deze toleranties. De openingen in het soldeermasker worden door de fabriek vergroot tot de bij hun bekende waardes. Het is mogelijk dat de opening hierdoor te groot wordt, waardoor koper open komt te liggen, met mogelijk oxidatie en sluiting als resultaat.

Openingen in het soldeermasker moeten daarom altijd 1:1 zijn met de onderliggende pads of IC-pinnen. Dit voorkomt problemen en verlengt de levensduur van een printplaat.

Tented via's

Wanneer een via wordt voorzien van soldeermasker noemen we dit een tented via. Het wordt aangebracht om de annular ring en doormetallisering van de via te beschermen tegen invloeden van buitenaf. Via’s moeten aan beide zijden gesloten worden om effectief te zijn. Het is anders mogelijk dat vervuiling ophoopt binnenin de via.

Het sluiten van een via met soldeermasker is alleen mogelijk wanneer de via niet te groot is. De maximale afmeting van een tented via is daardoor 0.30mm.

Tended via’s zijn een veel voorkomende oplossing om via’s te beschermen. Het is een voordelige oplossing en wordt vaak verkozen boven plugged via’s.

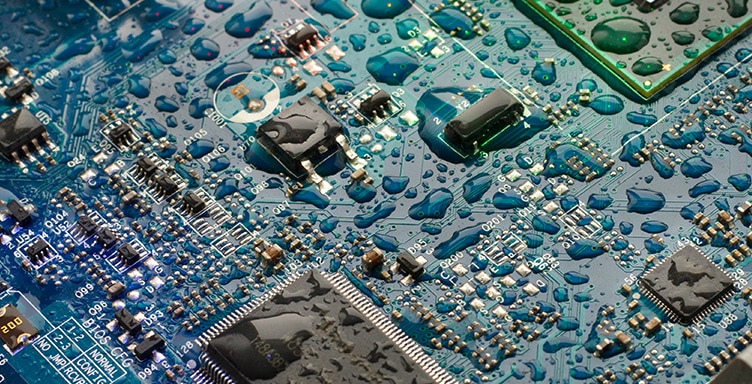

Conformal coating

Het soldeermasker speelt een belangrijke rol bij conformal coating. Niet ieder soldeermasker is hier geschikt voor. Wil je hier meer over weten? Lees dan onze artikel over conformal coating.